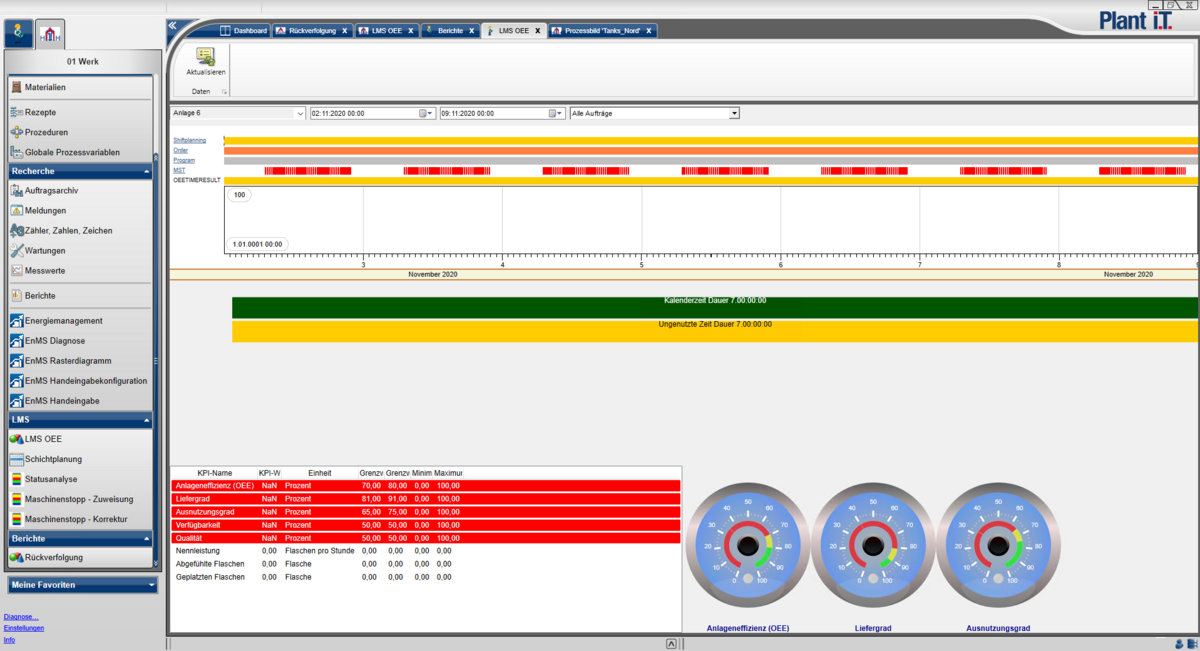

OEE-показатели автоматически генерируются из Plant iT

ОЕЕ-показатели и отчеты для отдельных линий и всего процесса - одним нажатие кнопки- уже интегрированы в нашу систему управления.

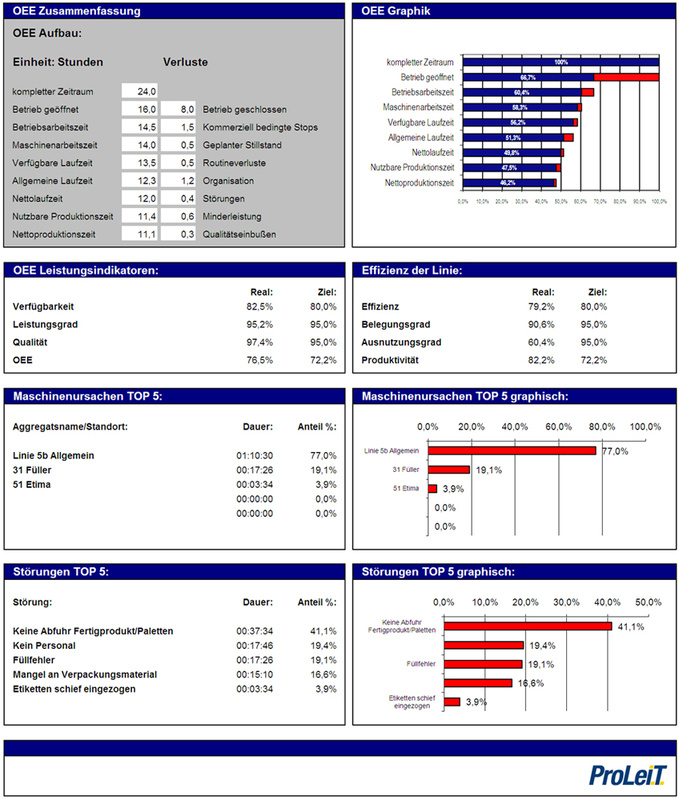

Поскольку мы объединяем с нашей системой управления все производственные данные, мы можем производить ОЕЕ-анализ и детально отображать его результаты - оценку эффективности отдельных линий и машин. По желанию по отчетам можно сравнивать распределение нагрузки на разные линии, а также соблюдение мощностных показателей. Для графического оформления данных используются различные формы - панель управления, список, таблица.

Следующий пример ОЕЕ -отчета связывает данные по сменам, артикулам, машинам и сбоям. При этом отчет по сменам содержит основные данные по руководству сменами и управлению розливом, и привязывает партии к соответствующим сменам. Сюда же поступает детальная информация по подсобному времени и сбоям. Т.о. отчет по сменам содержит:

- Информация о сменах (продолжительность, номер смены, данные о начальнике смены, количество работников смены)

- вспомогательное время (перерывы, наладки …)

- выполненные за смену заказы (артикульные номера, количества)

- номера готовой продукции, артикулы

- cбои на разливочной машине

- показатели (по эксплуатации).

Отчет по артикулам дает руководителю производства информацию по объему одного розлитого наименования (артикула), а также обзор основных показателей. Разница между плановым и фактическим объемом т.о. легко обнаруживается.

Отчеты по машинам и сбоям помогают найти ошибки по отдельным машинам и всей разливочной установке. Неполадки заносятся в специальный список, что позволяет задокументировать "узкие места". Сроки проведения проверок и смазок оборудования отображаются как абсолютные временные метки.

Отчеты по качеству документируют соответствие производств установленным нормам. В отчет по CIP включаются данные по моющим и дезинфицирующим средствам, по ответственным лицам, а также данные соответствующих микробиологических лабораторных анализов.

Автоматический учет сбоев и потерь производственного времени из-за низкой скорости установки позволяет определить полезное время производственного цикла и тем самым критерий оценки действительной производительности. Брак по качеству отслеживается через отклонение фактического значения от номинального. Исходя из этих данных можно сгенерировать ОЕЕ-индекс и отобразить его графически.